Časté dotazy k tryskání

Operace tryskání mohou mít různé cíle - odstranění koroze, starých nátěrů a nečistot, odstranění vodního kamene nebo povrchové oxidace, matování nebo sjednocení povrchu, zpevnění povrchu (shotpeening), vyčištění výrobků zhotovených 3D tiskem a další. Aby došlo k jejich splnění, je třeba zvolit správnou tryskací techniku i tryskací materiály. Rádi vám s jejich výběrem pomůžeme.

Níže uvádíme některé informace, na které se naši zákazníci často ptají.

Tryskání

Tryskání je způsob úpravy povrchu materiálu. Jedná se o proces, při kterém je povrch předmětu vystaven dopadu částic tryskacího média, které jsou pod vysokým tlakem velkou rychlostí aplikovány z tryskací pistole nebo trysky. Jedná se tedy o směs abraziva a vzduchu (u suchého tryskání) nebo o směs abraziva, vody a vzduchu (u mokrého tryskání). Tryskání je účinnou metodou pro odstranění rzi, nečistot, starých nátěrů, oxidace, přípravu povrchu před nátěrem atd.

Pískování je v podstatě totéž. Jedná se o starší, ne zcela správný, avšak v praxi stále používaný termín. Jeho původ pochází z dob, kdy se k tryskání ve velké míře používal křemičitý písek. V současnosti je k dispozici celá řada kvalitnějších a účinnějších tryskacích materiálů pro různé tryskací operace.

Tryskací technika tedy zahrnuje tryskací zařízení, která jsou označována nejen jako tryskací kabiny, tryskací boxy, tryskací komory, tryskací kontejnery ale i jako pískovací kabiny, pískovací boxy, pískovací zařízení, pískovačky, pískovací komory a další.

V tabulce uvádíme příklady konkrétních tryskacích (pískovacích) operací prováděných našimi zákazníky:

| Operace | Používané abrazivo |

| ozdobné tryskání skla (skleničky, lahve, zrcadla, ploché sklo) | hnědý korund F120, případně F220 |

| zpevňování povrchu (shot peening) | keramické kuličky Ceraball - spec. provedení JZ |

| odstranění popalů u svarů na nerezové oceli | skleněná balotina, sekaný nerezový drát, bílý korund |

| odstranění povrchové a hloubkové rzi | hnědý korund, přírodní granát, ocelová drť |

| odstranění stop po fréze u hliníku, odstranění povrchového plaku | keramické kuličky Ceraball za mokra, hliníkový drát, bílý korund |

| renovace hliníkových součástek u automobilových veteránů | skleněná balotina, bílý korund |

| renovace ocelových součástek a plechů u automobilových veteránů | přírodní granát |

| odstranění povrchového znečištění u turbínových lopatek | drcený plast |

| odstranění nástřiku separátoru z forem | hnědý korund F36 |

| odstranění jemných otřepů na naostřených materiálech | skleněná balotina 70-110 µm |

| čištění forem od napečenin | drcené sklo |

| čištění forem bez poškození | skleněná balotina 40-70 µm |

| sjednocení povrchu u hliníkových odlitků | ocelová drť GH 40-80 |

| odstranění rzi a barev | ocelová drť GH 40-80 |

| sjednocení pevnostních ocelových dílů před povrchovou úpravou | skleněná balotina, keramické kuličky |

| odjehlování dílů | skleněná balotina, drcený plast, ořechové skořápky |

| odjehlování hliníkových dílů bez povrchového poškození | polybeads |

| vyhlazení povrchu dílů z 3D tisku | polybeads |

| zdrsnění plastů před povrchovou úpravou | bílý korund |

| sjednocení povrchu u nerezových materiálů | keramické kuličky, skleněná balotina, bílý korund |

| odstranění popalů na svárech u nerezových dílů | skleněná balotina |

| odstranění hloubkové oxidace u hliníkových dílů | skleněná balotina |

Účinnost tryskání a výsledný vzhled otryskaného povrchu ovlivňuje několik faktorů:

vzdálenost trysky od tryskaného povrchu

úhel pod kterým se tryská

doba tryskání daného místa

tryskací materiál - abrazivo (druh, tvar, velikost, tvrdost)

systém tryskání - přímý tlakový nebo injektorový

tlak vzduchu na trysce

velikost používané trysky

dávkování abraziva

Ruční tryskání v tryskací kabině

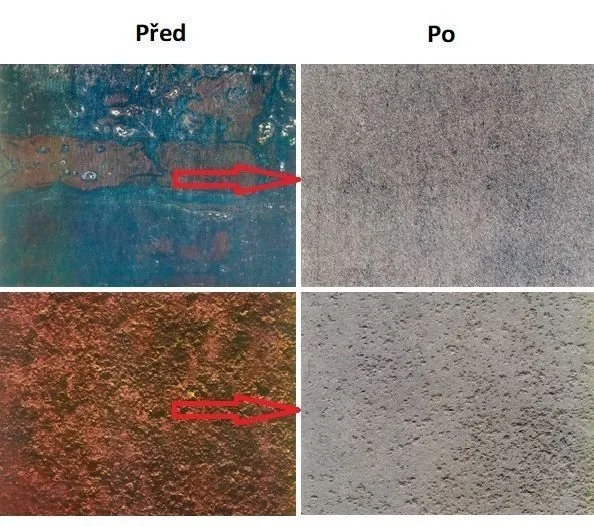

Kovový povrch s různým stupněm znečištění - stav před a po tryskání

K tryskání (pískování) se vztahují níže uvedené normy:

ČSN EN ISO 8501-1 Příprava ocelových povrchů před nanesením nátěrových hmot a obdobných výrobků - Vizuální vyhodnocení čistoty povrchu

Tato norma, někdy označovaná pro svůj původ jako švédská, zavádí parametr „Sa“ pro 4 stupně přípravy povrchu (čistoty povrchu) dosažitelné tryskáním (otryskáváním):

Sa 1 | Lehké otryskání |

Sa 2 | Důkladné otryskání |

Sa 21/2 | Velmi důkladné otryskání |

Sa 3 | Otryskání na vizuálně čistý ocelový povrch |

ČSN EN ISO 8504-2 Příprava ocelových podkladů před nanesením nátěrových hmot a obdobných výrobků - Metody přípravy povrchu - Část 2: Otryskávání

Tato norma popisuje metody tryskání.

ČSN EN ISO 11124-1 Příprava ocelových podkladů před nanesením nátěrových hmot a obdobných výrobků - Specifikace kovových otryskávacích prostředků

ČSN EN ISO 11126-1 Příprava ocelových podkladů před nanesením nátěrových hmot a obdobných výrobků - Specifikace nekovových otryskávacích prostředků

Tyto normy specifikují kovové a nekovové tryskací materiály.

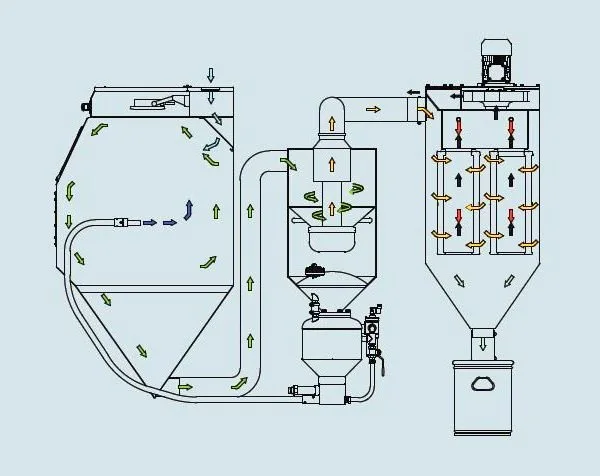

Tryskací kabiny a komory

U kabin se systémem přímého tlaku je do tryskací pistole jednou hadicí přiváděn tlakový vzduch již s obsahem tryskacího média. Ke smíšení dochází už před vstupem do hadice, kdy je z tlakové nádoby médium vytlačováno do proudu stlačeného vzduchu. Přímotlakové tryskání umožňuje lepší regulaci pracovního tlaku i obsahu tryskacího materiálu ve směsi. Pracuje v cyklech. Je vhodné pro tryskání všemi typy tryskacích materiálů. Má širokou škálu aplikací, od jemného až po razantní tryskání.

Funkční schema přímotlakové tryskací kabiny Normfinish DP

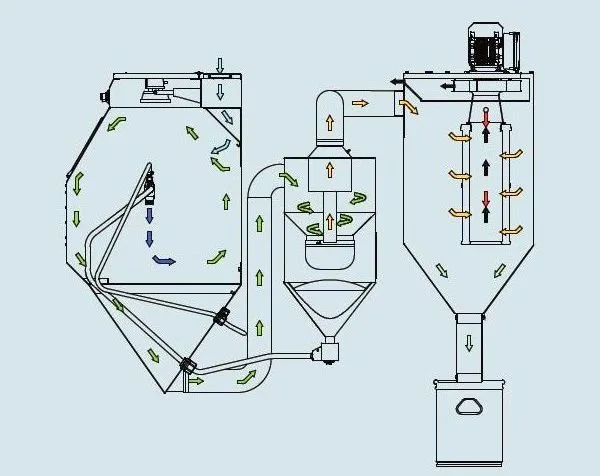

Injektorový systém pracuje se 2 hadicemi napojenými na tryskací pistoli. Jedna přivádí stlačený vzduch, druhá tryskací médium ze zásobníku, které je přisáváno podtlakem a poté urychlováno proudícím vzduchem. Injektorové tryskání umožňuje nepřetržitý provoz. Je vhodné pro jemnější a lehčí tryskací materiály.

Funkční schema injektorové tryskací kabiny Normfinish DI

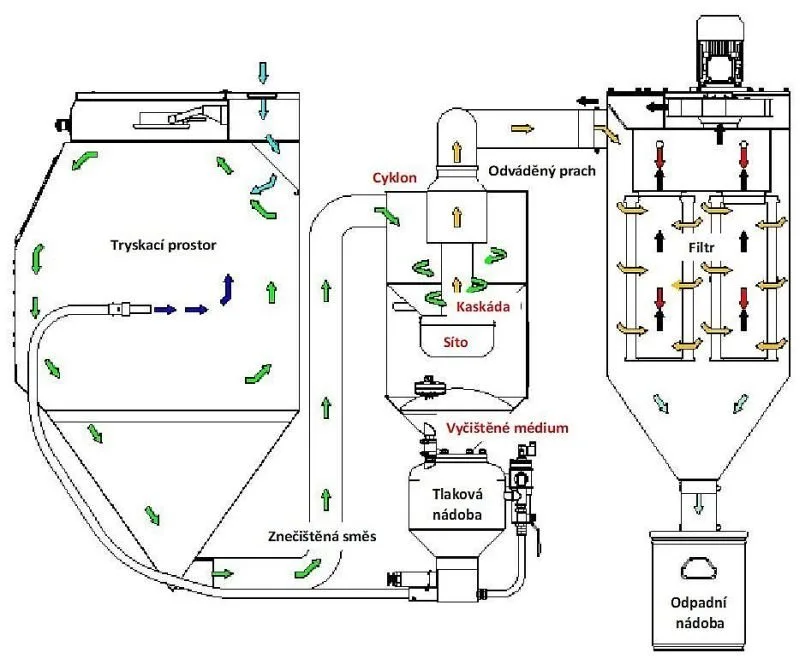

Součástí všech tryskacích kabin LEERING Normfinish (vyšší řada) i některých kabin Mistral (základní řada) je cyklon - zařízení pro čištění a recyklaci tryskacího média. Jedná se tedy o odlučovač prachu a hrubších nečistot od tryskacího materiálu.

Při tryskání dochází v kabině k smíchání použitého abraziva s otryskaným materiálem. Tato znečištěná směs je nasávána do cyklonu, kde rotuje. Rotující médium, prach a nečistoty prochází přes kaskádový třídič. Při průchodu kaskádou dochází k oddělení prachových částic, které jsou ihned odsávány dále do do filtru a těžších úlomků materiálu (barva, rez atd.), které padají díky své hmotnosti dolů na síto, kde jsou zachyceny. Výsledkem je pak vyčištěné tryskací medium, které končí v úložišti nad tlakovou či směšovací nádobou, připravené pro opětovné použití.

Funkční schema - zapojení cyklonu v přímotlakové tryskací kabině

U výrobků zhotovených 3D tiskem v práškovém loži - metodami MJF nebo SLS (polymery) a EBM nebo SLM (kovy) - je většinou třeba následně provést jejich čištění (depowdering), případně i úpravu povrchu (shotpeening).

Pro tyto operace dodáváme speciálně konstruováné tryskací kabiny Normfinish 3D. Ty umožňují automatické tryskání (v rotujícím bubnu nebo na pásu) a/nebo ruční tryskání. Kabiny jsou k dispozici ve dvou variantách:

Normfinish 3D Clean - pro čištění 3D tištěných výrobků

Čištění je prováděno tryskáním, které z výrobku odstraní částice prášku a volné částice. Pro depowdering jsou používány speciální tryskací materiály (např. skleněná balotina nebo keramické kuličky), jejichž typ a velikost částic závisí na materiálu výrobku. Tryskací kabiny 3D Clean jsou standardně nebo volitelně vybaveny ionizační jednotkou, aby se omezil vznik statické elektřiny. Všechny modely mají certifikaci ATEX.

Normfinish 3D Smooth - pro úpravu povrchu 3D tištěných výrobků

Při shotpeeningu 3D tištěného výrobku je jeho povrch tryskán zaobleným médiem (např. polybeads). Stává se více kompaktním, homogenním a vizuálně i hmatatelně hladším. Dochází rovněž ke snížení pórovitosti. Shotpeening umožňuje výrazné zlepšení povrchu pro následné nanášení barvy. Kabiny 3D Smooth jsou standardně nebo volitelně vybaveny ionizační jednotkou a systémem pro rozstřik antistatické kapaliny, aby se omezil vznik statické elektřiny. Všechny modely disponují certifikací ATEX.

.webp)

ATEX je zkratka pro "ATmosphere EXplosible" a zároveň pro směrnice ATEX 94/9/ES a ATEX 2014/34/EU Evropské unie, které se týkají prodeje zařízení a ochranných systémů určených k použití v prostředí s nebezpečím výbuchu a jejich uvádění do provozu.

ATEX Class II 3/-D T125°

Tryskací zařízení pro práci s materiály, při kterých by mohly vzniknout směsi s potenciálním nebezpečím exploze (plastové směsi používané pro 3D tisk, hliník, titan atd.) musí mít povinnou certifikaci ATEX Class II 3/-D T125°. Certifikace garantuje, že technika je schválena pro bezpečný provoz. Je označena štítkem Ex.

Technické požadavky pro tyto tryskací kabiny zahrnují zejména:

použití ventilátorů Ex

použití filtračních patron Ex

uzemnění komponent i celé kabiny

použití hadic Ex

schválení celkové konstrukce stroje, která musí obsahovat např. cyklon

Požadovaný objem vzduchu, který je třeba přivádět do tryskací kabiny z kompresoru, závisí zejména na systému tryskání, průměru trysky, pracovním tlaku i dalších faktorech. U injektorových pískovacích kabin je spotřeba vzduchu nižší než u přímotlakových. Pro přibližnou orientaci můžeme uvést následující hodnoty:

Přímotlakové kabiny DP, MP - požadovaný objem vzduchu [m3/min] | ||||||||

Průměr trysky [mm] | Pracovní tlak [bar] | |||||||

2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

4 | 0,436 | 0,579 | 0,723 | 0,865 | 1,01 | 1,15 | 1,3 | |

6 | 0,981 | 1,304 | 1,63 | 1,95 | 2,27 | 2,6 | 2,92 | |

8 | 1,75 | 2,32 | 2,89 | 3,46 | 4,04 | 4,62 | 5,19 | |

10 | 2,72 | 3,62 | 4,52 | 5,41 | 6,31 | 7,21 | 8,11 | |

Injektorové kabiny DI, MI - požadovaný objem vzduchu [m3/min] | ||||||||

Průměr trysky [mm] | Průměr injektoru [mm] | Pracovní tlak [bar] | ||||||

|

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

6 | 3 | 0,245 | 0,326 | 0,406 | 0,487 | 0,568 | 0,649 | 0,73 |

8 | 3,7 | 0,436 | 0,579 | 0,723 | 0,865 | 1,01 | 1,15 | 1,3 |

10 | 3,7 | 0,436 | 0,579 | 0,723 | 0,865 | 1,01 | 1,15 | 1,3 |

Jaké jsou možnosti, pokud potřebujeme při tryskání v pískovací kabině manipulovat s obrobky? Tryskání běžných obrobků v tryskací kabině probíhá tak, že je obsluha ručně vloží otevřenými dveřmi do tryskacího prostoru, provede otryskání a opět je stejnou cestou vyjme.

Pro manipulaci s těžkými, většími, rozměrově nestandardními nebo naopak velmi malými předměty je však optimální využít technická řešení, která proces výrazně usnadní. I když je v některých případech možné tryskací kabinu vybavit prostředky pro usnadnění manipulace až následně, je vždy lepší tuto problematiku řešit již při pořizování tryskacího zařízení.

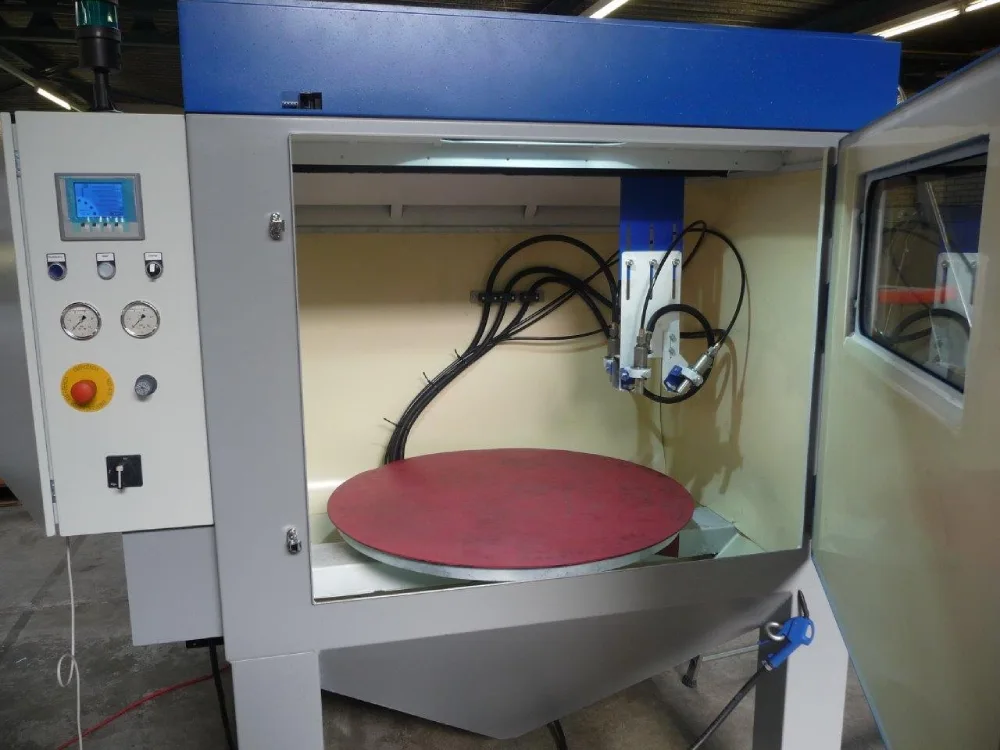

Otočný stůl - přídavný nebo integrovaný

Otočný stůl, který usnadňuje otáčení obrobku během tryskání. Může být buď samostatný (pokládá se na nosný rošt) nebo integrovaný (jeho deska je v úrovni roštu kabiny).

Dveřní tunely

Využitím otvorů v bočních dveřích lze tryskat i díly, které svou délkou přesahují rozměr kabiny.

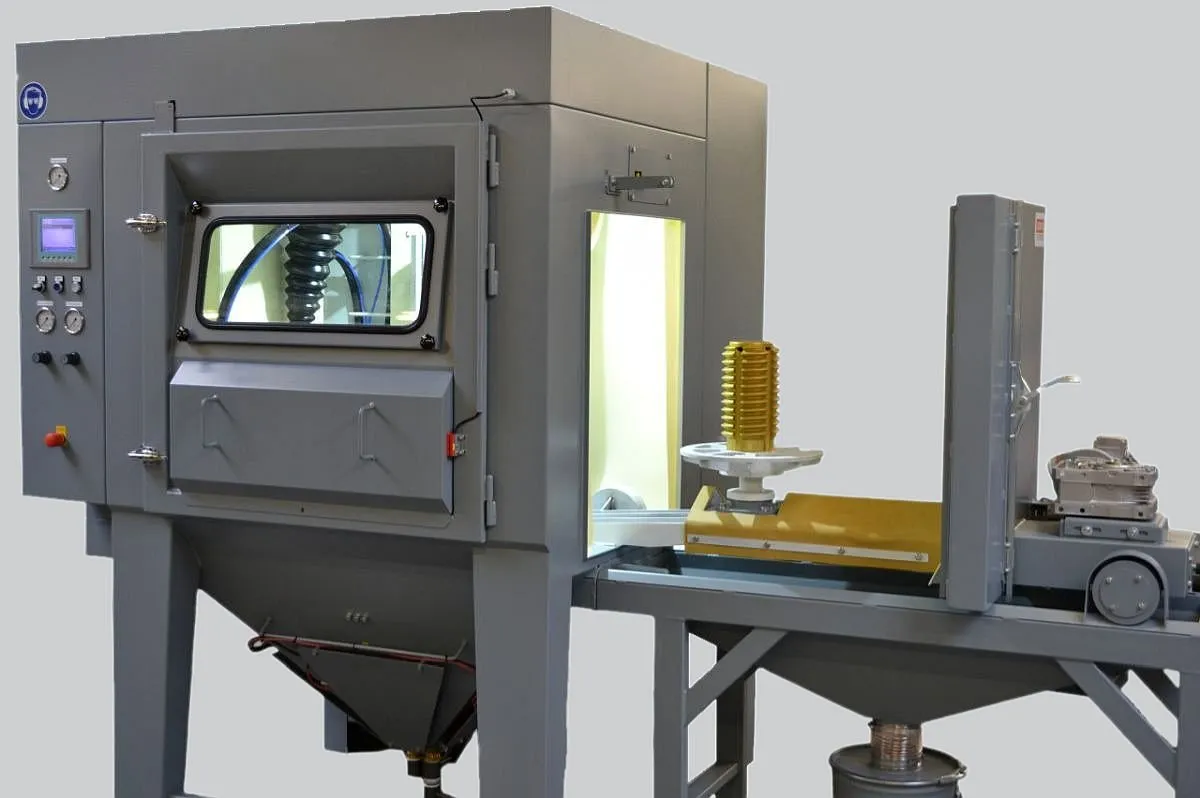

Pojízdný otočný stůl s kolejnicovým systémem

Pojízdný otočný stůl na kolejnicové trati umožňuje snazší nakládku a vykládku výrobků mimo prostor kabiny.

Válečková trať

Usnadňuje dopravu těžších obrobků do tryskací kabiny. Kabina může být s jednostranným nebo oboustranným vstupem/výstupem

Kolejnicová trať

Použití vozíků na kolejnicové trati ulehčuje dopravu tryskaných předmětů do a z kabiny.

Úprava pro manipulaci jeřábem

Otvor ve vrchní části kabiny umožňuje do kabiny vložit obrobek zavěšený na jeřábu nebo jej i v závěsu tryskat.

Otočný systém pro tryskání trubek

Slouží pro otáčení trubek během tryskací operace.

Robotická manipulace

Využívá se na zakládání a vyjímání výrobků na přesné pozice podávacího systému, který je přepravuje do a z tryskacího prostoru.

Automatická manipulace

Zajišťuje umístění výrobků na požadovanou pozici do tryskací kabiny a jejich otáčení během tryskání.

Satelitní systém

Umožňuje dávkové tryskání obrobků, které se otáčejí kolem své osy i kolem středu hlavního kola.

Otočný buben

Používá se v kabinách pro dávkové tryskání 3D tištěných dílů - čištění od prášku nebo úpravu povrchu. Zajišťuje převracení kusů během procesu. Buben lze vyjmout a vyprázdnit mimo kabinu.

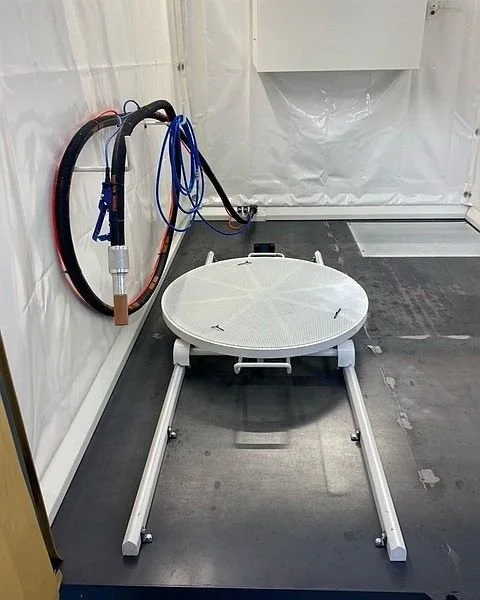

Otočný pás

Používá se pro dávkové tryskání 3D tištěných dílů - čištění od prášku, případně i úpravu povrchu. Zajišťuje převracení kusů během procesu. Pás lze snadno vyprázdnit do připravené nádoby spuštěním opačného chodu.

Tryskací kontejnery LEERING (tryskací komory) jsou speciálně konstruovány pro proces tryskání (pískování) a výrazně se liší od běžných skladových nebo přepravních kontejnerů svou konstrukcí i vybavením:

Robustní ocelová konstrukce je navržena pro provozní zatížení při tryskání a umožňuje manipulovat s kontejnerem pomocí jeřábu.

Stěny a dveře jsou tvořeny sendvičovými panely o tloušťce 50 mm s jádrem z polystyrenu se sníženou hořlavostí (Euroclass E). Panely jsou z obou stran opláštěny ocelovým plechem s polyesterovým povlakem v barvě RAL 9002.

Vnitřní stěny tryskacího prostoru jsou chráněny závěsy z nylonové tkaniny potažené PVC, které jsou odolné proti oděru a mají matně bílý povrch zajišťující velmi dobré světelné podmínky. Závěsy jsou zavěšeny na hákovém systému pro snadnou výměnu a v rozích jsou vzájemně spojeny.

Dveře jsou z vnitřní strany chráněny 2mm vrstvou PVC. Křídla dveří mají integrované sací mřížky pro přisávání vzduchu.

Na zadní stěně kontejneru je umístěn sací labyrint, napojený na filtrační jednotku, který zajišťuje řízený průtok a cirkulaci vzduchu v tryskacím prostoru.

Podlaha je tvořena 6mm ocelovým plechem. V jejím zadním rohu je zabudován perforovaný rošt (brání nasávání větších nečistot). Pod ním se nachází prostor pro sběr a odsávání tryskacího média do zařízení pro jeho následnou regeneraci.

Kontejner je vybaven LED svítidly (49 W každé). Jedno svítidlo slouží jako nouzové osvětlení, je napájeno z baterie a automaticky se aktivuje při výpadku elektrické energie.

Kontejner lze objednat s celou řadou volitelných úprav (boční servisní dvířka, pracoviště pro ruční tryskání z vnějšku, kolejnicový systém s otočným stolem aj.)

Tryskací kontejner je většinou dodáván s tryskací jednotkou LP2500, zahrnující odsávání, cyklon, zásobník abraziva - tlakovou nádobu a filtr s automatickým čištěním. Po propojení kontejneru s jednotkou a připojení na rozvody vzduchu a elektřiny je zařízení připraveno k použití.

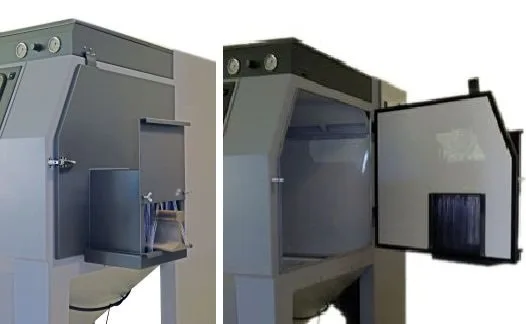

Volitelná úprava - pracoviště pro ruční tryskání z vnějšku

Tryskací komora je z boční strany vybavena průhledovým oknem a gumovými rukavicemi. Tato úprava umožňuje obsluze v případě potřeby pískovat i menší díly z vnějšku. (obdobně jako u tryskací kabiny).

Volitelná úprava - kolejnicový systém s otočným stolem

Tryskací komora je vybavena kolejnicemi a pojízdným a otočným stolem pro usnadnění manipulace s těžkými/rozměrnými obrobky během pískovacího procesu.

Tryskací materiály

Volba správného tryskacího materiálu pro daný úkol, ať už je to odstranění rzi, příprava povrchu pro další úpravu, zpevnění povrchu (shotpeening) nebo jiný, zásadně ovlivňuje výsledek tryskání. K dispozici máme abraziva různých typů a parametrů, která jsou nejčastěji rozdělována podle materiálu na nekovová a kovová a podle tvaru částic na ostrohranná a sférická (zaoblená). Každé konkrétní médium dané frakce má pak svoje oblasti použití. Všechny, mimo uhličitanu vápenatého a sody bicarbony lze při tryskání recyklovat.

Abrazivní materiály - rozdělení

Nekovové | Kovové | ||

Anorganické | Organické | Železné | Neželezné |

Ovocné pecky | |||

Písek | |||

Suchý led | Hliníkový sekaný drát | ||

| Ocelová struska |

| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

| ||

Nejpoužívanější tryskací materiály

Umělý hnědý korund (8-9 Mohs)

nejběžnější tryskací médium, používané od hrubého tryskání až po velmi jemné opracování povrchu

velmi tvrdý, ostrohranný, trvanlivý, může být mnohokrát recyklován

výsledný vzhled tryskaného povrchu je matný, dochází k určitému min. úběru tryskaného materiálu

pro odstranění rzi, starých nátěrů, čištění povrchů obecně, tryskání skla nebo jako příprava povrchu pro další operace

Umělý bílý korund (8-9 Mohs)

obdobné vlastnosti jako hnědý korund

použití tam, kde je nutné zabránit kontaminaci povrchu zbytkovým železem

pro tryskání povrchů z nerezu a slitin hliníku

Karbid křemíku (9-9,5 Mohs)

nejtvrdší tryskací materiál, trvanlivý, může být vícekrát recyklován

výsledný vzhled tryskaného povrchu je matný, dochází k určitému úběru tryskaného materiálu

pro tryskání nejtvrdších materiálů, příprava podkladu pro následné svařování nebo pájení

Přírodní granát (7-8 Mohs)

velmi tvrdý, ostrohranný, tryskací materiál

má obdobné použití jako umělý korund, je levnější, ale více tříštivý

výsledný vzhled tryskaného povrchu je matný, dochází k určitému min. úběru tryskaného materiálu

pro odstranění rzi, starých nátěrů, čištění povrchů obecně, tryskání skla nebo jako příprava povrchu pro další operace

speciálně vytříděný je rovněž používán pro řezání vodním paprskem

Skleněná balotina (5-6 Mohs)

skleněné kuličky pro jemné tryskání s recyklací (mohou být použity až 100x)

používají se většinou jako 2. operace po předchozím očištění, sjednocení a zmatování ostrohranným korundem nebo granátem

pro dosažení hladkého „saténového“ povrchu

aplikace jako finální úprava nerezu nebo příprava barevných kovů pro další operaci (eloxování hliníku, galvanické pokovování aj.)

lze použít pro lehké až střední tryskání pro snížení napětí v povrchové vrstvě (shotpeening).

Drcené sklo (5-6 Mohs)

univerzální tryskací materiál se širokým spektrem aplikací, od odstraňování rzi až po jemné restaurování (např. cihel nebo vápence)

efektivní náhrada za dříve používané tryskání pískem

Keramické kuličky (50-65 HRC)

mají vyšší hustotu a tvrdost než skleněná balotina

moderní tryskací materiál, vykazující vynikající výsledky a životnost (až 15x vyšší než u korundu)

používají se pro čištění, např. odstraňování zbytků karbonu z forem, odhrotování tenkých těsnících kroužků a manžet, zpevňování povrchu kovových a nekovových dílů, apretace a dokončování povrchu výrobků z nerezových ocelí pro potravinářský a farmaceutický průmysl, dokončování povrchu implantátů a lékařských nástrojů

Uhličitan vápenatý (3 Mohs)

inertní granulovaný materiál, používaný zejména na obnovu památek

jeden z nejúčinnějších a nejméně invazivních materiálů pro čištění kamene, cihel a nebo kamenotiskových materiálů

ideální pro čištění kamenných prvků a zejména křehkých starých cihel na památkových objektech, znečištěných sazemi, černými krustami nebo solnými mapami.

vhodný i na čištění zoxidovaného nebo silně znečištěného hliníku (např. bloky motorů, chladiče) nebo tam, kde je třeba předejít poškození elektrických obvodů, hydraulických okruhů, ložisek, pryžových součástí, dílů z tvrdých plastů nebo jakýchkoli křehkých povrchů

Soda bicarbona – hydrogenuhličitan sodný (2,5 Mohs)

pro šetrné čištění kovových povrchů, zoxidovaného hliníku, nerezové oceli nebo chromovaných povrchů

hygienicky nezávadná, ideální např. pro čištění v potravinářských provozech

vhodná pro tryskání za sucha i za mokra

Plastové abrazivo (3-4 Mohs)

měkký materiál pro tryskání s recyklací, vyznačuje se téměř nulovou prašností a dlouhou životností

nedochází k úběru základního materiálu ani u pokovených či nerezových výrobků

šetrné tryskání hliníku, kompozitů a plastů - čištění či odhrotování elektrických, elektronických součástek, polovodičových integrovaných obvodů, odstraňování laků, matování a jiné čištění

pro použití v automobilovém a leteckém průmyslu

Ořechové skořápky (2,5-3 Mohs)

ekologický materiál pro šetrné tryskání např. dřeva, hliníku, plastů nebo kompozitů, používá se pouze na čištění povrchu, odstraňování plaku a nečistot

nachází využití např. v leteckém průmyslu nebo restaurátorství

Ocelová drť (40-65 HRC)

agresivní, ostrohranný tryskací materiál, neštěpí se tak snadno jako korund

vytváří jednotný hrubší matný povrch, je třeba počítat s určitým úbytkem základního materiálu

pro odstranění rzi, starých nátěrů a vodního kamene z ocelových povrchů

Ocelový granulát (40-51 HRC)

zrna mají nepravidelný, kulatý tvar a jsou tedy šetrnější ke komponentům tryskacího zařízení

médium má poměrně vysokou životnost, nižší prašnost a vykazuje efektivní čistící účinek

používá se zejména v metačích s metacími koly, pro čištění plechů, svárů, nádrží, zpevňování povrchu, přípravu povrchu před lakováním či zinkováním, před nátěrem, čištění odlitků a forem, trakčních motorů, vodních turbín, ve slévárenství

uplatnění nachází také při tryskání betonu

Ocelový sekaný drát (40-50 HRC)

abrazivo vysoké účinnosti a životnosti, při nízké prašnosti

k dispozici v několika tvarech (válcovitý nebo s různým stupněm zakulacení)

pro běžné čištění kovových povrchů a odstraňování koroze – slévárenské výrobky, ocelové plechy, trubky aj.

Nerezový sekaný drát (30-45 HRC)

médium pro čištění i kuličkování (podle tvaru), nedochází ke kontaminování tryskaného povrchu železem, proces je bezprašný, svůj tvar si udržuje déle než lité abrazivo

vytváří světlý až lesklý povrch

k dispozici v několika tvarech (válcovitý nebo s různým stupněm zakulacení)

Zinkový sekaný drát (20-30 HRC)

médium pro čištění i kuličkování (podle tvaru), měkčí než ocelové nebo nerezové tryskací materiály, proces je bezprašný

povrch získá jednotnou rovnoměrnou lesklou strukturu

k dispozici v několika tvarech (válcovitý nebo s různým stupněm zakulacení)

použití například pro čištění hliníkových nebo zinkových forem a výrobků

Litý zinkový granulát (20-30 HRC)

tryskací materiál sférického tvaru a relativně nízké tvrdosti, proces je bezprašný

povrch získá jednotnou rovnoměrnou lesklou strukturu, nedochází k úbytku základního materiálu

používá se zejména v metačích k čištění hliníkových či zinkových forem a výrobků

využívá se v různých subdodavatelských odvětvích automobilového průmyslu

Mosazný sekaný drát

médium pro tlakové tryskání i metání, měkčí než ocelové nebo nerezové tryskací materiály, proces je bezprašný

nedochází k úbytku tryskaného materiálu

povrch získá jednotnou rovnoměrnou lesklou strukturu

k dispozici v několika tvarech (válcovitý nebo s různým stupněm zakulacení)

použití například pro čištění hliníkových nebo zinkových forem a výrobků

Litý zinkový granulát (20-30 HRC)

tryskací materiál sférického tvaru a relativně nízké tvrdosti, proces je bezprašný

povrch získá jednotnou rovnoměrnou lesklou strukturu, nedochází k úbytku základního materiálu

používá se zejména v metačích k čištění hliníkových či zinkových forem a výrobků

využívá se v různých subdodavatelských odvětvích automobilového průmyslu

Mosazný sekaný drát

médium pro tlakové tryskání i metání, měkčí než ocelové nebo nerezové tryskací materiály, proces je bezprašný

nedochází k úbytku tryskaného materiálu

povrch získá jednotnou rovnoměrnou lesklou strukturu

k dispozici v několika tvarech (válcovitý nebo s různým stupněm zakulacení)

použití například pro čištění hliníkových nebo zinkových forem a výrobků

Většinu standardně používaných tryskacích materiálů můžete jednoduše nakoupit přímo v našem eshopu.

Abychom vám mohli pomoci s výběrem správného tryskacího materiálu, budeme potřebovat následující informace:

jaké tryskací (pískovací) zařízení používáte (mobilní, box, kabinu, kontejner)

kolik l/min vzduchu dodává váš kompresor

jaký používáte průměr trysky

jaký je doporučený rozměr zrna pro vaše zařízení

jaký druh materiálu budete tryskat (ocel, nerez, hliník, sklo, plast nebo jiný)

jaké jsou požadavky na výsledný povrch (odstranění rzi, barvy, povrchových nečistot, zdrsnění povrchu)

Základní nabídku abraziv uvádíme v našem eshopu. Většinu běžně používaných tryskacích materiálů držíme skladem, další speciální jsou pak k dispozici na vyžádání.